QUANTUM COMPUTING ENHANCED SERVICE ECOSYSTEM FOR SIMULATION IN MANUFACTURING

Abschlussveranstaltung am 18.02.2025 im DFKI, Saarbrücken

PROJEKT QUASIM

Die metallverarbeitende Industrie stellt mit mehr als 390.000 Unternehmen und rund 3,7 Mio. Angestellten den größten sekundären Sektor innerhalb der EU-28 dar (vgl. Eurostat, Sectoral analysis of key indicators). Die Zerspanung repräsentiert in diesem Bereich eine der wichtigsten Fertigungstechnologien. Zahlreiche deutsche Schlüsselindustrien erwirtschaften einen Großteil ihrer Wertschöpfung am Produkt mittels Zerspanung, wie bspw. der Werkzeug- und Formenbau, die Halbleiterindustrie oder der Triebwerksbau. Auf Grund des hohen Stellenwerts der zerspanenden Fertigung sind die betreffenden Unternehmen an einer kontinuierlichen Optimierung von Zerspanprozessen hinsichtlich Qualität, Produktivität, Wirtschaftlichkeit und zunehmend auch Nachhaltigkeit interessiert.

Durch Digitalisierung werden Zerspanprozesse durch digitale Zwillinge repräsentiert, was eine durchgängige Planung, Fertigung und Qualitätssicherung ermöglicht. In der industriellen Anwendung werden Modelle und Simulationen basierend auf digitalen Zwillingen auf Grund ihres Rechenbedarfs und dem erforderlichen Expertenwissen für deren Bedienung zumeist ausgeschlossen. In Folge werden relevante physikalische Effekte in der industriellen Praxis entweder vernachlässigt oder nur durch grobe Abschätzungen approximiert. Hierunter leiden die Qualität des Digitalen Zwillings und daraus abgeleitete Erkenntnisse und Entscheidungen in erheblicher Weise, was in vielen Fällen zu signifikanten, wirtschaftlichen Nachteilen in der Industrie führt.

Bedingt durch die hohen Qualitätsanforderungen und die zumeist erheblichen Kosten für Ausschüsse, ermöglichen Simulationen auf Basis digitaler Zwillinge optimierte Zerspanvorgänge zu planen. Diese technologiespezifischen Simulationsmodelle stammen hauptsächlich aus den drei Kategorien Analytik (bspw. Euler-Bernoulli- Biegebalken-Modell), Numerik (bspw. Dexel-basierte Eingriffssimulation) und zunehmend auch dem Bereich des maschinellen Lernens (ML) (bspw. Neuronale Netze). Insbesondere die Modelle aus den Kategorien Numerik und ML führen regelmäßig selbst leistungsfähige digitale Infrastrukturen an ihre Grenzen, da diese auch heute auf herkömmlichen Halbleiterrechnern und deren technischer Funktionsweise beruhen. Die resultierenden langwierigen Berechnungszeiten und/oder fehlerhaften Berechnungsergebnisse erschweren bis heute den Transfer der vollständiger Industrie 4.0 Rahmenmodelle in die Industrie. Erste Untersuchungen zeigen, dass quantenmechanischen Funktionsprinzipien entscheidende Vorteile in der Lösung zahlreicher algorithmischer Fragestellungen aufweisen, wie vor allem signifikante Beschleunigungen bei numerischen Verfahren und Ergebnisverbesserungen durch „Quantum Machine Learning“-basierte Ansätze.

QUASIM @Bitkom Quantum Summit 2023

QUASIM: QML-based Laser Cutting Use Case

NEWS

Vortrag an der Universität Kopenhagen

Prof. Maaß hielt einen Vortrag zum Thema "Quantum-Enhanced Graph Neural Networks for Scalable Manufacturing Simulations" an der Universität von Kopenhagen und fasste dabei auch Ergebnisse des Projekts Quasim zusammen.

18.02.2025: QUASIM Abschlussveranstaltung

Am 18.02.2025 fand die Abschlussveranstaltung des Projekts QUASIM in Saarbrücken statt.

22.-23.02.2023: 3. QUASIM Konsortialtreffen

Vom 22.-23. Februar fand das dritte QUASIM Konsortialtreffen beim Konsortialpartner Forschungszentrum Jülich statt.

17.-21.04.2023: Hannover Messe

QUASIM wurde vom 17.-21.04.2023 im Rahmen der Hannover Messe in Halle 2, Stand B34 am Saaris Gemeinschaftsstand vorgestellt.

13.05.2023: Tag der Offenen Tür

Am Samstag, den 13. Mai 2022, von 10 bis 16 Uhr hat die Universität des Saarlandes ihr Studienangebot beim Tag der offenen Tür vorgestellt. - QUASIM war dabei.

22.-23.08.2023: 4. QUASIM Konsortialtreffen

Vom 22.-23. August fand das vierte QUASIM Konsortialtreffen bei Trumpf in Ditzingen statt.

20.-21.09.2023: Bitkom Quantum Summit

Prof. Maaß präsentiert das Projekt QUASIM "Quantum Computing for Simulation in Manufacturing" beim Bitkom Quantum Summit 2023.

18.-23.09.2023: EMO

Vom 18.-23.09. wurde QUASIM im Rahmen der EMO Hannover, der Weltleitmesse der Produktionstechnologie, am Stand unseres Partners Module Works vorgestellt.

Oktober 2023: Live-Test

Im Oktober testet das QUASIM Konsortium Algorithmen auf dem IBM Quantum System One.

20.-21.11.2023: Digital-Gipfel

QUASIM wurde beim Digital-Gipfel in Jena beim Markt der Möglichkeiten vorgestellt.

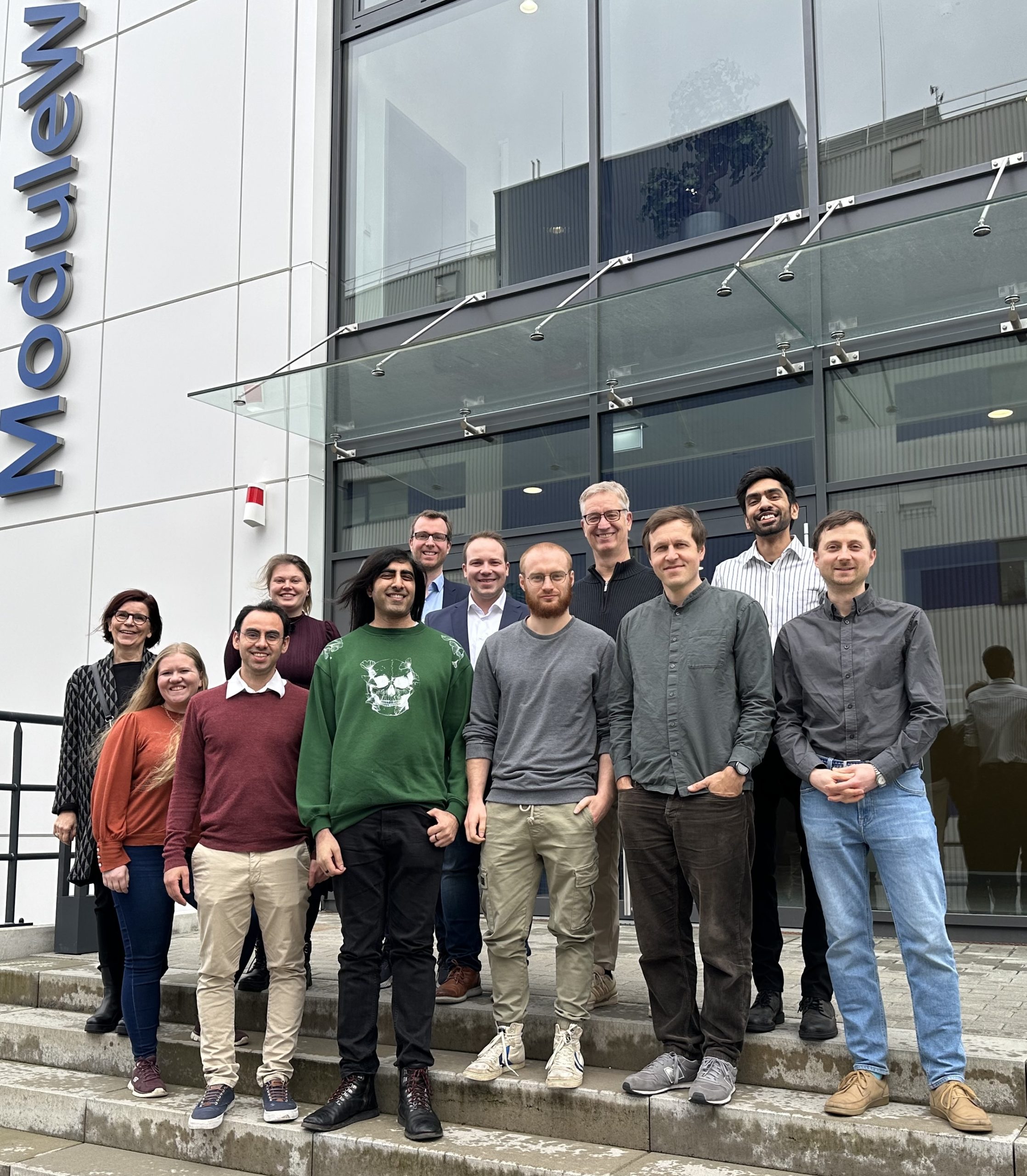

21.-22.02.2024: 5. QUASIM Konsortialtreffen

Vom 21.-22. Februar fand das fünfte QUASIM Konsortialtreffen bei ModuleWorks in Aachen statt.

7.-8.10.2024: Tage der Digitalen Technologien

QUASIM wurde am 07. und 08. Oktober im Rahmen der "Tage der Digitalen Technologien" des BMWK in Berlin als eines der Highlights aus den Technologieprogrammen vorgestellt.

PUBLIKATIONEN

ZIELE UND UMSETZUNG

Ziel des Projektes „QC-Enhanced Service Ecosystem for Simulation in Manufacturing“ (QUASIM) ist die Entwicklung und Erprobung von Algorithmen und Technologien des Quanten Computing (QC) für kritische Simulationsfragestellungen in der Fertigung, die methodische Einbettung in Industrie 4.0- Rahmenwerke als „Quantum-as-a-Service“ (QaaS) und der praxisorientierte Wissenstransfer zur produktionsorientierten Simulation auf Basis von QC. Mit Hilfe unterschiedlicher Algorithmen und Technologien des QC soll in QUASIM untersucht werden, ob und wie sich Simulationen von Fertigungsprozessen optimieren und beschleunigen lassen.

Im ersten Teil von QUASIM verbinden wir dazu QC mit den numerischen Modellen des Frameworks (QC- Numerik-Ansatz); im zweiten Teil des Projekts QC mit den ML-Modellen des Frameworks mit QC (QC-ML-Ansatz). Beide Ansätze sollen mit dem Standardansatz der Ausführung über das Industrial Internet of Things (IIoT) auf Halbleiterrechnern (Baseline) verglichen werden. Implementierte Services auf QC-Numerik- und QC-ML- Basis (QaaS) werden in das existierende Digital Twin Framework integriert. Dies öffnet industriellen Endanwendern die Tür zu QC-Anwendungen in einer existierenden digitalen Infrastruktur und treibt die Nutzung von QC im industriellen Umfeld vor. Ergebnisse und grundsätzliche Einsatzmöglichkeiten von QC werden Unternehmen des Maschinenbaus über die exzellenten Industrienetzwerke der Projektpartner in Workshops und Symposien vermittelt. Gleichfalls werden die Ergebnisse in Standardisierungsprozesse der deutschen Industrie eingebracht. Mit QUASIM wird Fertigungsunternehmen vorgestellt, wie QC praktisch eingesetzt werden kann, um mittel- und langfristig Wettbewerbsvorteile zu erkennen und umzusetzen. QUASIM setzt damit einen Meilenstein in der Innovation für den zukünftigen Erfolg des deutschen Maschinenbaus.

Förderung

Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

(Förderkennzeichen 01MQ22001A)

Projektträger

Deutsches Zentrum für Luft und Raumfahrt (DLR)

Volumen

Ca. 5,2 Mio. €

Laufzeit

01.01.2022 – 31.12.2024

KONSORTIUM

An QUASIM sind neben dem Deutschen Forschungszentrum für Künstliche Intelligenz (DFKI), welches als Koordinator agiert, das Fraunhofer-Institut für Produktionstechnologie (IPT), das Technologieunternehmen Trumpf, das Forschungszentrum Jülich und der Softwarekomponentenanbieter ModuleWorks beteiligt. Darüber hinaus unterstützen die assoziierten Partner Ford und MTU Aero Engines das Projekt.

Das Deutsche Forschungszentrum für Künstliche Intelligenz ist auf dem Gebiet innovativer Softwaretechnologien auf der Basis von Methoden der Künstlichen Intelligenz die führende wirtschaftsnahe Forschungseinrichtung Deutschlands. Die DFKI-Forschungsgruppe Smart Service Engineering (SSE) entwickelt unter der Leitung von Prof. Dr-Ing. Wolfgang Maaß Lösungen zur systematischen Konzeption und Entwicklung von Smart Service Systemen an der Schnittstelle zwischen technischen und betriebswirtschaftlichen Fragestellungen. Hierzu werden KI-basierte Methoden, Technologien und Plattformen für die Erfassung, Speicherung und Analyse sensorbasierter und unstrukturierter Datenmengen zur Ableitung Smarter Services entwickelt und angewandt. In dieses Projekt gehen insbesondere Vorarbeiten aus den Bereichen Knowledge Representations (Semantics), Distributed AI, Machine Learning und AI Engineering ein.

Das Fraunhofer-Institut für Produktionstechnologie IPT erarbeitet Systemlösungen für die vernetzte, adaptive Produktion nachhaltiger und ressourcenschonender Produkte sowie der zugehörigen Dienstleistungen. Die Schwerpunkte liegen in den Bereichen Prozesstechnologie, Produktionsmaschinen, Produktionsqualität und Messtechnik sowie Technologiemanagement und reichen von den Grundlagen bis zur digitalen Transformation der Produktion. Insbesondere im Bereich der Hochleistungszerspanung zählt das Fraunhofer IPT zu den weltweit führenden Forschungseinrichtungen und widmet sich dort seit einigen Jahren vorrangig dem Thema des Digitalen Zwillings. In diesem Zusammenhang entwickelt das Fraunhofer IPT seit einigen Jahren ein domänenspezifisches Digital Twin Framework für die Zerspanung, genannt dPart®. Das Framework ermöglicht ein vollständiges und datendurchgängiges Digital Twinning entlang Planung, Fertigung und Qualitätssicherung. Es umfasst Datenerfassungs-, Verarbeitungs- und Analysemethoden, eingebettet in eine IIoT-Infrastruktur (Fraunhofer Edge Cloud), zur gezielten Analyse und Optimierung von Zerspanprozessen. Das Framework ist sowohl strategischer Ordnungsrahmen als auch tägliches Arbeitswerkzeug für die tägliche Forschungs- und Industriearbeit gemeinsam mit zahlreichen Industriepartnern im Bereich der metallverarbeitenden Industrie.

Das Forschungszentrum Jülich gehört mit seinen mehr als 6.400 Mitarbeiterinnen und Mitarbeitern zu den großen interdisziplinären Forschungszentren Europas. Es ist Mitglied der Helmholtz-Gemeinschaft. Es leistet wirksame Beiträge zur Lösung großer gesellschaftlicher Herausforderungen in den Bereichen Information, Energie und Bioökonomie. Das Institut für Quantencomputer-Analytik wurde im Juli 2020 mit dem Wechsel des Gründungsdirektors an das Forschungszentrum gegründet. Als theoretisches Institut mit Anschlussfähigkeit zu Experiment und Informatik ist es seine Mission, Quantencomputer-Systeme durch Verbindung mehrerer Beschreibungsebenen zu modellieren und zu verbessern. Es ist Gründungsmitglied der Jülicher Quantencomputing-Allianz JUQCA. Die Mitglieder des PGI 12, augenblicklich neben der Institutsleitung 2 Arbeitsgruppenleiter, 2 weitere Postdoktoranden und mehr als 10 Promovierende, sind international im Gebiet Quantencomputing ausgewiesene Experten, und der Leiter, Prof. Dr. Frank Wilhelm-Mauch, hat 21 Jahre Forschungserfahrung auf dem Gebiet supraleitender Quantencomputersysteme. Das Forschungsportfolio ist aufgewachsen von der Modellierung kleiner Systeme über die Schnittstelle zwischen Hardware und Gatterimplementierung bis hin zu entstehenden Arbeiten zu Algorithmen und Kompilation.

Die ModuleWorks GmbH mit Sitz in Aachen wurde 2003 mit dem Ziel gegründet, Softwarekomponenten und Dienstleistungen für die CAD/CAM-Industrie bereitzustellen. Dabei lag der Fokus ursprünglich ganz auf der Entwicklung und Bereitstellung von Software-Plugins für 5-Achs-Bearbeitungsanlagen. Das Geschäftsmodell bestand von Anfang an nicht in der Entwicklung von Software für Endanwender, sondern von Klassenbibliotheken und Schnittstellen für die Integration in die Produkte der Industriepartner (Maschinenhersteller, Industrieunternehmen im CAD/CAM-Bereich). ModuleWorks bietet derzeit Lösungen für die 2 Achs-, 3 Achs-, 4 Achs-, 5 Achs- und 6 Achs Bearbeitung an und erweitert sein Produktportfolio stetig. Die Software Komponenten von ModuleWorks sind unter anderem bei Industriepartnern aus den Bereichen Aerospace, Automobil, Dental und Holzbearbeitung integriert.

Die TRUMPF Werkzeugmaschinen GmbH + Co. KG mit Sitz in Ditzingen bei Stuttgart kann auf eine lange Geschichte zurückblicken. Dabei lag der Fokus in den letzten 50 Jahren auf Maschinen für die flexible Blechfertigung, also bei eher geringen Stückzahlen. Verstärkt ab den 1980ger Jahren wurde immer öfter der Laser als Bearbeitungswerkzeug eingesetzt, da dieser eine sehr hohe Flexibilität mitbringt. Zum Portfolio von TRUMPF Werkzeugmaschinen gehören Laserschneid-, Laserschweiß-, Stanz-, und Laser-Stanz-Anlagen, Handwerkzeuge, Automatisierungseinheiten und Lager, sowie die dazugehörige Software. TRUMPF ist Technologie- und Marktführer bei Werkzeugmaschinen für die flexible Blechbearbeitung und bei industriellen Lasern. 2020/21 erwirtschaftete das Unternehmen mit rund 14.800 Mitarbeitern einen Umsatz von 3,5 Milliarden Euro (vorläufige Zahlen). Mit mehr als 80 Tochtergesellschaften ist die Gruppe in fast allen europäischen Ländern, in Nord- und Südamerika sowie in Asien vertreten. Produktionsstandorte befinden sich in Deutschland, Frankreich, Großbritannien, Italien, Österreich und der Schweiz, in Polen, Tschechien, den USA, Mexiko und China.

Assoziierte Partner